Si tienes alguna duda, puedes consultar directamente con nuestro servicio de atención al cliente online. Puedes visitarnos online a través de WhatsApp. Esperamos su visita.

WhatsApp:8618703635966 En línea

Influencia de los elementos traza en la base de aluminio sobre las propiedades mecánicas de las planchas PS

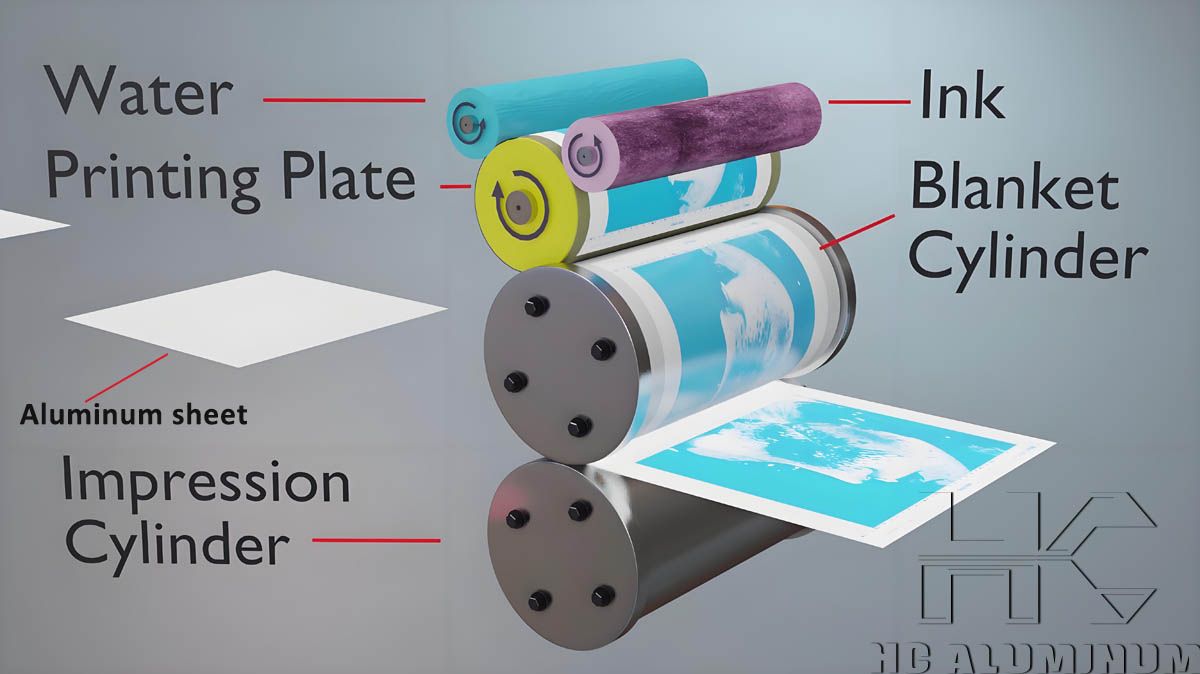

La base de aluminio se refiere al material base utilizado para la fabricación de planchas PS (pre-sensibilizadas). Está compuesta principalmente por aluminio de alta pureza o aleaciones de aluminio, y se produce mediante procesos como laminado, recocido y tratamiento superficial. Posee excelentes propiedades mecánicas y estabilidad química, siendo uno de los materiales de soporte más utilizados en la industria de la impresión.

Las aleaciones de aluminio más comúnmente utilizadas para planchas de impresión incluyen las series 1050, 1060 y 1070 de aluminio puro, con un contenido de aluminio superior al 99.5%. Estas aleaciones ofrecen buena plasticidad y alta ductilidad.

El contenido de elementos traza en las planchas de aluminio tiene un impacto significativo en sus propiedades mecánicas, como resistencia, dureza, ductilidad y resistencia a la corrosión. A continuación, se describen algunos elementos traza comunes y sus efectos en el rendimiento de la base de aluminio:

1. Magnesio (Mg)

Función: Fortalecimiento por disolución sólida; mejora la resistencia y dureza de la base de aluminio. Sin embargo, un exceso de Mg (>1%) puede reducir la tenacidad y aumentar la fragilidad.

Impacto en las planchas PS:

Positivo: Mejora la resistencia al desgaste y a la fatiga.

Negativo: El exceso de magnesio puede provocar fragilidad en la capa de óxido anódico, reduciendo la adherencia del recubrimiento.

Contenido recomendado: 0.3%–0.8% (dependiendo del tratamiento térmico).

2. Manganeso (Mn)

Función: Neutraliza los efectos perjudiciales del hierro y refina el tamaño del grano.

Impacto en las planchas PS:

Positivo: Aumenta la tasa de endurecimiento por deformación tras el laminado y mejora la uniformidad de la superficie.

Contenido recomendado: 0.05%–0.2% (debe estar equilibrado con el contenido de Fe).

3. Cobre (Cu)

Función: Mejora significativamente la resistencia, pero también incrementa la tendencia a la corrosión intergranular.

Impacto en las planchas PS:

Negativo: Disminuye la densidad de la capa de óxido anódico y afecta la resistencia química del recubrimiento.

Recomendación: Generalmente se controla por debajo del 0.1% (debe evitarse en aplicaciones que requieran alta resistencia a la corrosión).

4. Silicio (Si)

Función: Forma fases duras de Mg₂Si, mejorando la dureza y la resistencia al desgaste; un exceso de Si puede causar la precipitación de partículas gruesas de silicio.

Impacto en las planchas PS:

Positivo: Mejora la rugosidad de la superficie, favoreciendo la adherencia del recubrimiento.

Negativo: Un exceso de Si (>0.5%) puede provocar concentraciones locales de esfuerzo, disminuyendo la resistencia a la flexión.

Contenido recomendado: 0.2%–0.4% (combinado con recocido de homogeneización).

5. Hierro (Fe)

Función: Forma fases FeAl₃ que refinan el grano; un exceso de Fe (>0.3%) puede generar compuestos intermetálicos frágiles.

Impacto en las planchas PS:

Positivo: Aumenta la resistencia a la tracción y reduce defectos en el laminado.

Negativo: Un contenido elevado provoca una capa de óxido desigual (manchas negras), reduciendo la resistencia a la corrosión.

Contenido recomendado: ≤0.25% (requiere un control estricto de la pureza).